在全固態電池干法電極工藝中,“成膜”-“復合”是決定電池性能與穩定性的核心環節,對設備的壓力精準度、輥壓精度、均勻性及壓實密度控制要求極高 —— 為適應不同研發與生產場景的需要,高能數造目前同步推出兩套成膜復合工序設備配置方案:成膜復合一體設備與成膜復合分體設備,致力于為客戶提供更貼合實際需要的技術選擇。

在工藝開發和調試階段工藝參數需高頻調整、物料常處于配方優化的動態狀態,這既增加研發成本,又拖慢工藝優化與技術迭代進度,這一問題在研發與中試階段的成膜復合一體設備連續化生產的產線中較為突出。

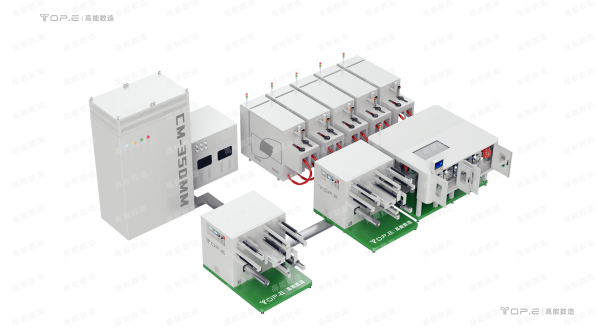

針對這一痛點,高能數造推出的干法電極成膜-復合分體裝備,創新性的采用成膜與復合工序相互獨立的雙設備配置模式,實現了工序間的物理緩沖與運營解耦。該配置具備以下優勢:①工序解耦獨立,中試調試 / 換料不影響整線,可分別精細化控制適配研發高頻調整需求(核心技術特點)工藝驗證空間大,單獨優化成膜 / 復合參數,加速技術迭代②不合格膜卷回收復用,減少物料浪費,節約研發成本。

700型多輥成膜設備:精準成膜不卡料,寬幅靈活適配強

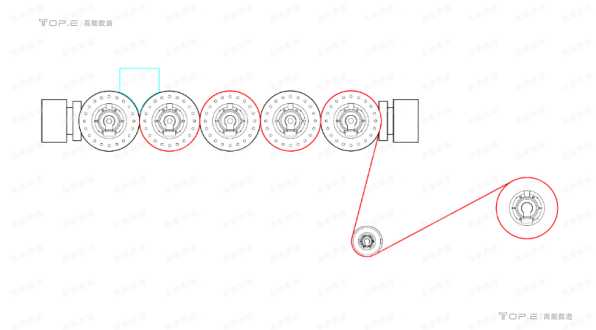

高能數造多輥制膜設備,通過液壓缸精確控制軋制壓力輸入。不同輥徑設計,可實現小輥徑無卡輥進料成膜,大輥徑大梯度減薄壓實,一體化、高精度完成干法自支撐膜制備。通過多層切邊機構,得到邊緣整齊的自支撐膜片。該設備通過對壓力和輥縫的精確調控,可實現多種材料的連續自動化成膜。

功能特性:

設備具備成膜50-500mm 寬幅調節區間,收卷重量最大可達150kg,設備連續成膜速度可高達20m/min機械速度上限30m/min;

多輥制膜機成膜厚度精度達 ±2μm,收卷整齊度0.1mm,解決干法電極 “成膜厚度不均、極片一致性差” 的核心痛點;

專用的投料調節機構,搭配成膜大小輥,可適配不同材料、不同顆粒大小的物料,防止進料過多出現卡輥現象,快速成膜;

可自動調節輥縫,根據制膜及減薄需求(減薄區間≥ 80μm),可通過程序設定自動調節至所需輥縫大小,省時省力;

采用單獨的液壓泵站,可對輥體施加穩定壓力( 1~60t ),確保成膜均一性;

物料預熱技術加持,大幅提升物料可加工性,保障輥面溫度穩定性,進而降低輥面熱形變,同時確保成膜更均勻,兼顧高效生產與優質成品。

五輥成膜設備:多輥連軋一體化,溫度壓力獨立控制

高能數造五輥成膜設備是將纖維化的混合碳粉物料,通過高溫高壓的方式輥壓成具有自支撐結構的碳膜,切邊后進行收卷的設備,可適配多種電極材料的自支撐膜制備過程。通過液壓控制壓力,可在一定范圍內自主調節壓力與輥縫大小,確保最終成膜的厚度與質量。

|

TOPE-GF-CM -350MM

|

|

功能特性:

配備萬分之一級高精度自動投料系統

測量精度達萬分之五(0.05%),從源頭上確保活性材料、固態電解質等昂貴物料的配比絕對精確。

獨家多動輥設計 + 厚度精度±2μm

通過多動輥協同,實現遠超普通設備的輥間壓力與輥縫控制精度,確保極片厚度均勻一致,攻克干法電極核心痛點。

五輥獨立溫控與調速(室溫~150℃)

每個輥都是獨立的“工藝單元”,可針對不同材料(正極、負極、電解質)的工藝需求,獨立精準調控溫度與轉速,提供廣闊的工藝窗口。

20m/min高速連續制膜,糾偏精度±0.1mm

在保證±2μm厚度精度的同時,實現高速穩定生產,并確保膜卷邊緣整齊,為后續復合工序提供完美來料。

復合壓實設備:大壓力精確可調,復合對齊高精度

高能數造復合壓實設備是一款將多種卷材進行放卷糾偏、軋制、熱復合、分切、糾偏收卷的設備,由電機驅動輥輪對極片進行軋制,適用于鋰電池行業的正負極片軋制、復合、分切、收卷,具備軋制厚度可調、軋制均勻性好、精度高,操作簡潔方便的特點。

該設備能夠實現將自支撐膜與箔材進行雙面的連續復合壓實,配備了高精度的軋制輥溫度控制系統,可以讓軋制輥的溫度在室溫~150℃的范圍內進行精準的靈活調控。

功能特性:

三組放卷可獨立 / 聯動運行,收卷對齊度≤±1mm,滿足極片與集流體的高精度復合需求;

壓力精確可調:可在0.5-80t范圍內實現壓力的精確可調,壓力精度≤±0.5t,專采用液壓驅動,提供強大軋制力的同時,能夠保證滾動均勻無跳動,保障膜材的質量;

制備效率高:針對自支撐膜和集流體,采用不同邏輯的收放卷策略,配備自動收放卷裝置,張力調節精度 0.1N,可配合壓延機輕松實現卷對卷的減薄、復合及分條等多種功能;

溫度控制準確:采用模溫機對軋輥進行加熱,控溫精準且不會過熱造成對材料的破壞;

功能多樣化:可根據需求選配不同模塊,如分切、糾偏等,在實現基礎功能的同時,滿足不同客戶個性化的需求。

作為全固態電池干法制造技術先行者,高能數造深耕固態電池與干法電極領域專注于提供整體解決方案,廣州公司中試線中配套的多輥成膜設備、復合壓實設備構建核心“成膜-復合”裝備體系,覆蓋精準投料、精準成膜、高效減薄、集流體復合等全工藝流程,不僅解決了干法電極中試線的關鍵工藝瓶頸,助力中試階段實現穩定、高效的連續化生產,更憑借對全流程工藝的深度把控與靈活適配能力,既能滿足全固態電池干法電極生產的核心技術需求,提升產能利用效率提供有力支撐,同時為干法電極技術從實驗室走向規模化量產奠定了堅實的裝備基礎 。

從核心工藝的精益求精,到生產全流程的智慧協同,高能數造正以固態電池與干法電極產線整體解決方案,為全球儲能產業邁向規模化、智能化和高質量發展注入強勁動力。圍繞設備性能保障,公司從前期小試到中試階段開展系統性實驗測試,充分驗證并鞏固設備可靠性與穩定性,有效幫助客戶降低實驗與量產成本;現階段高能數造正以專業技術方案為全球儲能產業規模化、智能化、高質量發展提供有力支撐。

評論表單加載中...

評論表單加載中...